Главное: Перед российским круизным кластером стоит тяжелая задача — обновить теплоходный парк. Строительство лайнеров — сложный и дорогостоящий процесс, включающий долгосрочное планирование, инженерную экспертизу и внедрение высоких технологий. Суда должны сочетать три фактора: красоту корпуса, безопасность и эталонную комфортность для пассажиров.

Время на чтение: 9 минут

Перед российским круизным кластером стоит тяжелая задача — обновить теплоходный парк. Строительство лайнеров — сложный и дорогостоящий процесс, включающий долгосрочное планирование, инженерную экспертизу и внедрение высоких технологий. Суда должны сочетать три фактора: красоту корпуса, безопасность и эталонную комфортность для пассажиров.

Давайте разбираться, как сегодня строят корабль для морских и речных путешествий. Лайнеры отличаются размерами и количеством палуб, мощностью двигателя, скоростью, но произведены по общей схеме.

Верфь и завод: в чем разница

Судостроительные предприятия делятся на основные и вспомогательные. К первым относятся верфи, ко вторым — заводы узкой специализации.

Судостроительный завод, как правило, не может обеспечить полный производственный цикл и выполняет лишь часть операций. Здесь выпускают корпусные конструкции, энергетические установки, двигатели, системы навигации для лайнеров. Затем из комплектующих собирает крупногабаритные узлы и судно (до определенной степени готовности).

Судостроительная верфь выполняет все операции с нуля до наладочных работ и спуска на воду. Верфь — это огромная территория вблизи водоема, объединяющая различные заводы и цехи. На одном участке проводят сварку, на другом делают электромонтажное оборудование. Концентрация производственных циклов на единой площадке позволяет в ускоренные сроки выполнять заказы на выпуск теплоходов.

Рабочий процесс по созданию судна делится на стадии:

- Заготовительная (достапельная). Цехи получают и обрабатывают материалы для будущих деталей. Слесари-сборщики производят подгонку и сборку узлов, сваривают секции. Одновременно подготавливают силовые кабели, насосы, вентиляторы, компрессоры, рулевые приводы. В блоках монтируют судовые устройства сигнализации и связи, дизельные генераторы.

- Стапельная. Крупные блоки помещают на стапель (платформу на берегу) и собирают из них корпус теплохода. Идет монтаж электрических кабелей, трубопроводов.

- Достроечный на воде. Подключают навигационные системы, освещение, системы пожарной сигнализации.

- Сдача-приемка готового судна.

Все работы могут выполняться по двум принципам организации.

При поточно-позиционном методе бригаду закрепляют за конкретным участком, где она выполняет одни и те же операции. Детали и узлы размещают на специализированной платформе, которая передвигается на новые позиции. Сборка ведется на высоком профессиональном уровне, снижает риск ошибок.

Поточно-бригадный метод оптимален при серийном возведении больших кораблей, обычно морских. Мастера-универсалы выполняют разные виды работ, а после переходят на другое судно.

Теперь разбираем поэтапно, как строят круизный лайнер.

Этап 1. Разработка проекта и подбор материалов

В конструкторском бюро подготавливают экономическое обоснование, то есть определяют объем затрат и срок окупаемости судна. Затем составляют рабочий проект со всей технической документацией и чертежами. Инженеры рассчитывают форму, размеры деталей, их разбивку, делают эскизы. После согласований приступают к построению 3D-модели, чтобы исключить возможные отклонения.

Виды материалов, разрешенных к применению, регламентируются техническими условиями. Физико-механические свойства должны обеспечивать устойчивость к агрессивной водной среде: в морях она перенасыщена солью, в реках загрязнена производственными отходами. Металл, пластмасса, дерево, поступающие в сборочные цеха, испытываются на сопротивление коррозии и реагентам.

Сталь в судостроении

Низколегированная сталь — основной материал в современном кораблестроении. Обладая высокой прочностью, она легко заполняет литейные формы, дает малую усадку, хорошо сваривается.

Для теплоходов смешанного плавания (река — море) корпус изготавливают из сталей, устойчивых к действию соли. В сплав в разных пропорциях включены хром, никель, кремний, марганец. Нержавеющая сталь, имеющая в составе 13% хрома, особенно хорошо сопротивляется коррозии и кислотам. Соединения хрома образуют на поверхности защитную оксидную пленку. Материал также используют для облицовки турбинных лопаток, гребных валов и мелких деталей.

Корпусы навигационных приборов делают из немагнитной стали, чтобы обеспечить высокую точность показаний.

Чугун

Серый чугун применяется в судостроении сотни лет. Его получают в доменных печах, смешивая железо с малым количеством углерода (2,1–3,9%). Углерод снижает пластичность железа и придает прочность. Изделия из чугуна дешевле стальных, из него отливают винты, делают подставки для двигателя в машинном отделении.

Цветные металлы

Медь и алюминий занимают особое место в судостроении. Мягкая пластичная медь незаменима для производства кабелей, электротехники, трубок для двигателя, систем охлаждения и отопления. Иногда из них выполняют декоративные элементы для лайнера.

Алюминий и его сплавы ценятся за малый вес и стойкость к окислению. Материал позволяет:

- снизить общую массу судна и, как следствие, сэкономить на топливе;

- повысить маневренность корабля;

- замедлить коррозию палубных надстроек и судового оборудования.

Лесоматериалы

Общий объем древесины в отделке теплоходов достигает 16 %. Из материала делают палубы, дорогими породами украшают каюты. Кроме того, из дерева производят подушки под механизмы, чтобы снизить стук и вибрацию.

Из лиственных пород востребованы дуб, ясень, ясень, красное дерево, орех; из хвойных —карельская сосна, сибирский кедр, ель. Для защиты от гниения брус обрабатывают антисептиками, покрывают красками.

Этап 2. Обработка металла

Металл для судна должен иметь гладкую поверхность, но в каждой партии есть листы с неровностями. Весь полученный прокат правят, прогоняя через станки, а в некоторых случаях вручную отбивают кувалдами.

Чтобы продлить срок службы будущего лайнера, металл очищают от ржавчины, окалины, различных загрязнений. Один из способов — химическая очистка. Листы последовательно погружают в растворы серной, фосфорной кислот.

Более распространена механическая очистка на дробометной установке. Листы загружают в камеры, из барабана под действием центробежной силы выбрасывается металлическая дробь и снимает с поверхности посторонние включения. Иногда обработку проводят вручную — дробь подается под высоким давлением через шланг.

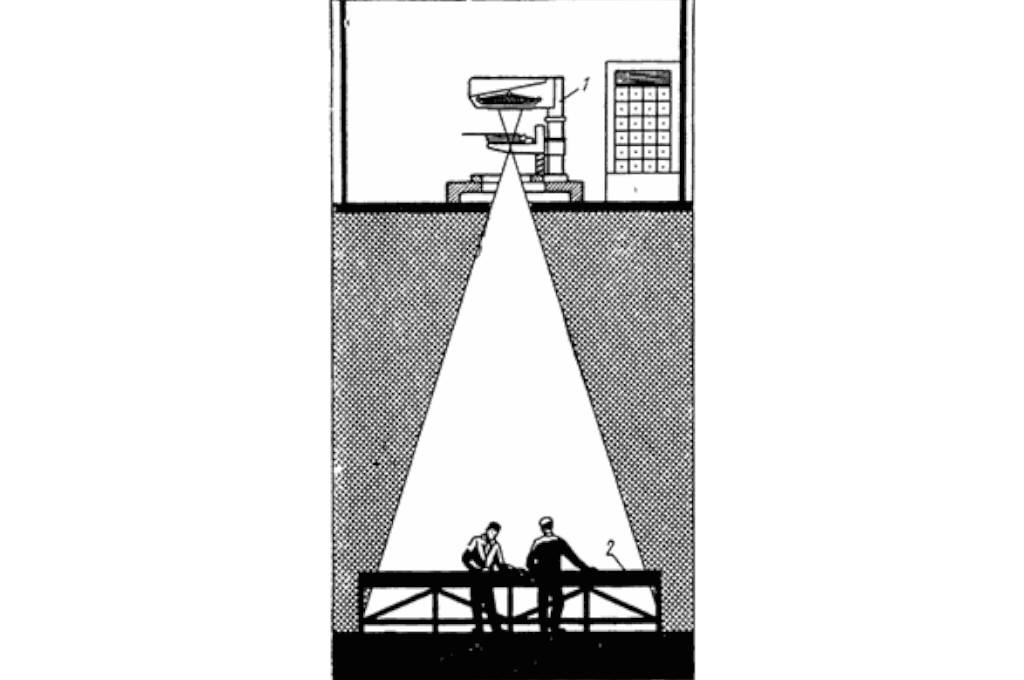

Проходная дробометная установка.

Дробейструйная обработка металла.

Этап 3. Разметка и резка деталей

Чтобы сформировать сложные обводы корпуса, необходимо сгибать листы больших размеров. Наиболее эффективная и дорогостоящая технология фасеточной гибки применяется только на передовых заводах. Лист загружается в установку. Гидроцилиндры, выдвигаясь на разное расстояние, продавливают металл в заданных участках. Таким способом можно сформировать огромные поверхности любой кривизны, создать сложные оконечности судна.

Однако на большинстве предприятия используется другая методика — для увеличения размеров листы металла сваривают. После этого фотопроекционным способом на поверхность переносят контуры деталей.

Проектор (вверху) и разметочный стол (внизу).

В некоторых случаях применяют готовые шаблоны и чертежные инструменты.

Перепроверив разметку, приступают к вырубке элементов. Чаще всего используют лазерные и плазменные станки, на которых легко вырезать заготовки любой конфигурации. При несложных операциях задействуют дисковые или гильотинные ножницы. Принцип работы гильотины прост: поднятое лезвие с ускорением опускается на стальной лист, разрубая его на части.

Плазменная резка металла.

Ножницы для резки металла.

Рубка металлических листов.

Затем приступают к предварительной (черновой) сборке конструкций. Она необходима для точной подгонки деталей в местах крепления. Узел сваривают точечно и определяют погрешности. В случае отклонения от чертежей конструкцию разбирают и придают заготовкам нужную форму.

Этап 4. Сборка узлов

Корпус круизного лайнера собирают из крупногабаритных единиц — секций и блоков. Те, в свою очередь, комплектуются из малогабаритных узлов. Чтобы читателю легче было понять дальнейший процесс, приводим классификацию сборочных элементов судна. Они расположены по возрастанию размера и веса:

- деталь — вытачивают на токарных станках или вырезают механическим, газовым, плазменным методами;

- узел — конструкция, собранная из нескольких деталей;

- секция — формируется из нескольких узлов и связывающих деталей;

- секционный блок — объемная конструкция, состоящая из нескольких секций;

- блок теплохода — объемная конструкция от днища до палубы, от борта до другого борта. Выделяют блок надстройки, носовой блок, средний, кормовой и так далее;

- модуль –— блок, который повторяется в разных местах корабля (например, каюты).

Соединение агрегатов и отсеков проводят в сборочно-сварочных цехах. В зависимости от степени механизации существует несколько технологий узловой сборки.

Свободный способ. Все операции выполняются вручную. Мастер раскладывает детали на площадке, подгоняет друг к другу и обваривает стыки.

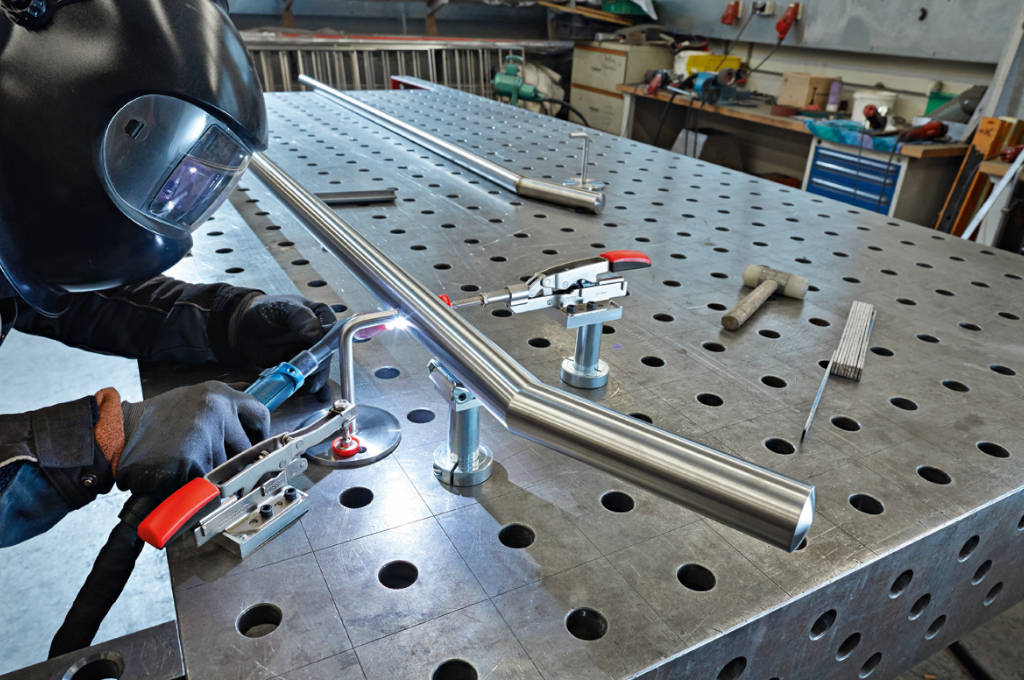

Кондукторный способ. Оператор работает за сварочным кондуктором. Крупные тяжелые детали фиксируются на платформе с помощью зажимов, при этом исключается даже миллиметровое отклонение. Благодаря точному позиционированию соблюдаются геометрические параметры узла, в дальнейшем возникает меньше сварочных деформаций.

Сварочный кондуктор.

Сварочный стол. Соединение зафиксированных труб.

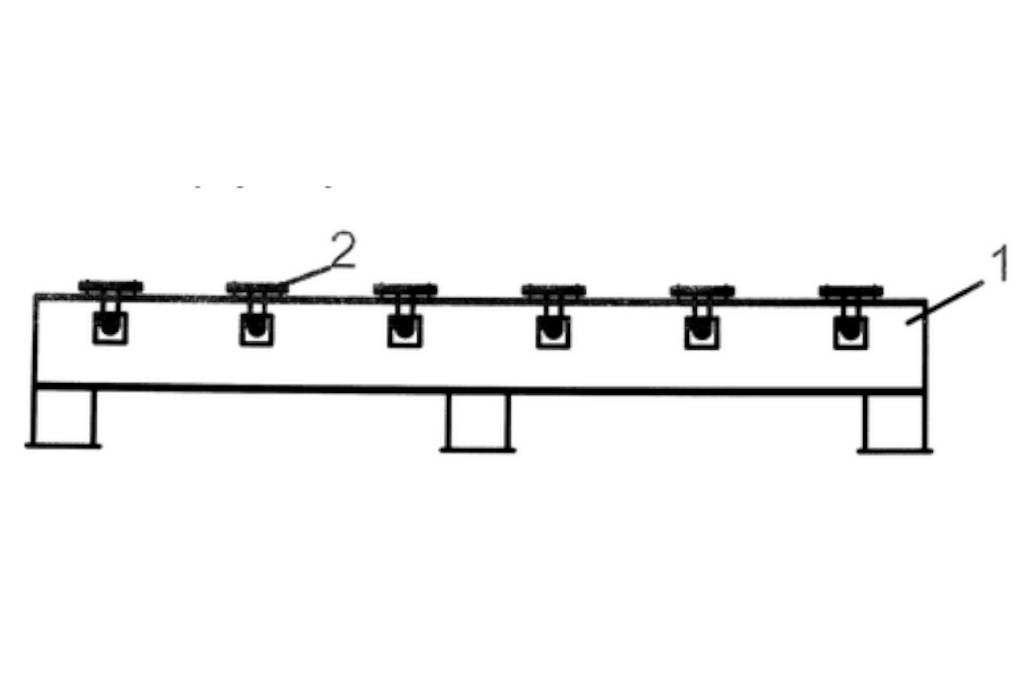

Корпусные конструкции отличаются сложностью конфигураций и большим диапазоном толщин, не всегда с ними можно работать обычным сварочным оборудованием. В судостроении используются специализированные аппараты, например, сборочный стенд для сварки.

Несколько площадок установлены на равном расстоянии вдоль общей оси. На отдельных поверхностях размещаются элементы для сварки. Каждую площадку можно поворачивать и фиксировать в положении, удобном для оператора.

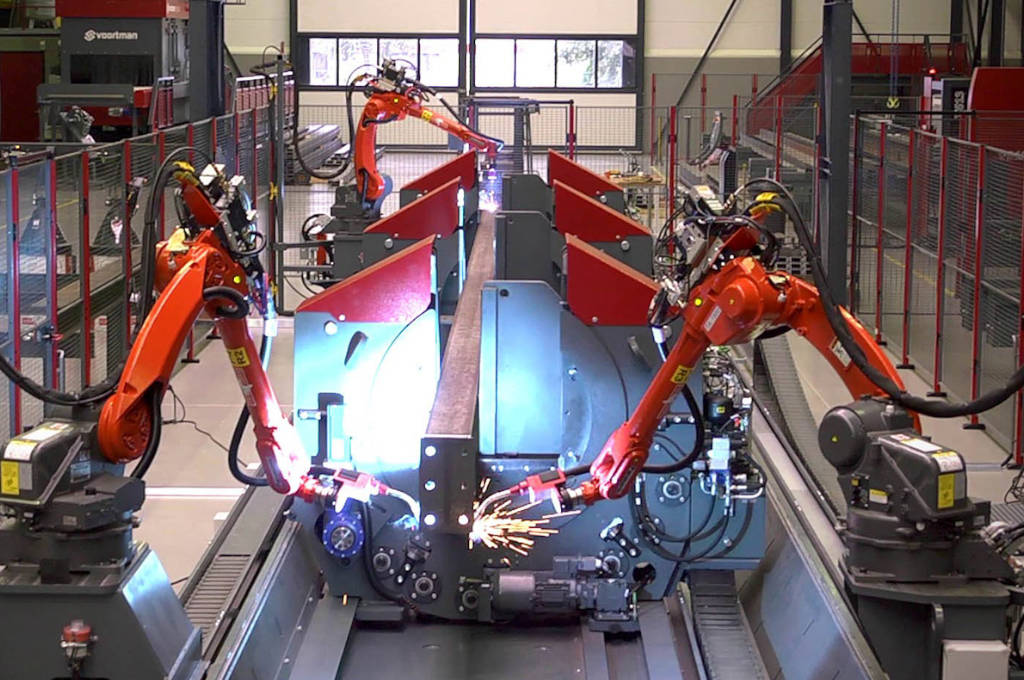

На лучших заводах используются роботизированные конвейеры по сборке металлических конструкций.

Детали закрепляются на передвижной платформе, и рука робота расплавляет металл в точке соединения. Формируется ровный сварной шов. Процессом с помощью компьютера управляет человек, иногда система работает в автоматическом режиме. Конвейеры позволяют наращивать скорость производства и повышать качество операций, так как исключают человеческий фактор.

Автоматизированная система для сварки.

Этап 5. Сборка секций и модулей

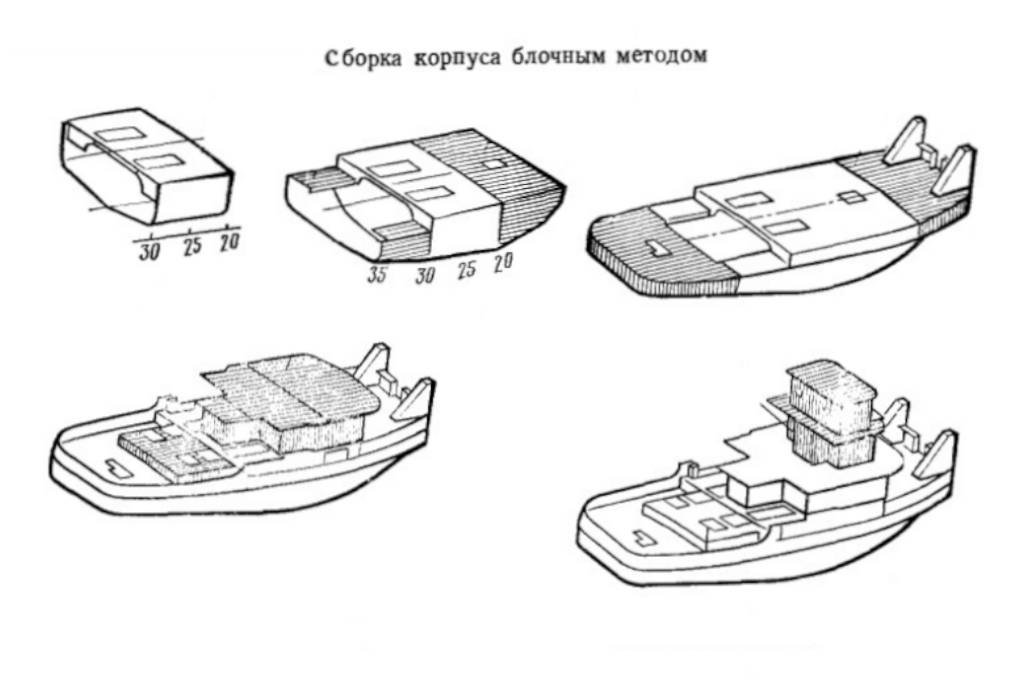

Основной и самый трудоемкий процесс во всем цикле. На этой стадии узлы соединяют в более крупный элемент — секции. Используется секционная или блочная технология.

Секционное возведение. Судно условно разделяется на составные части: днище, борта, палубы, надстройки, и каждая секция собирается отдельно. Одновременно эти части наполняют механическим оборудованием, электронными системами. Затем готовые корпусные секции отправляют на стапель (построечно-спусковую платформу на берегу) и в дальнейшем собирают из них отсеки будущего корабля.

Секционная технология выбирается, когда строители не ограничены в сроках или по техническим причинам невозможно применить более прогрессивные методы.

Блочное возведение. Судно также разделяется на части, но по иному принципу. Сначала собирается крупный блок, который представляет собой замкнутый отсек с предустановленными механизмами, трубопроводами. Его вес может достигать 600 т. С помощью кранов блок поднимают на стапели. Блок готов на 80–90 %, поэтому на платформе выполняется меньше работ — подгоночные, электромонтажные.

Формирование судна могут начинать с кормы, со средней части и другими способами. Например, на платформу устанавливают закладной блок, состоящий из машинного отделения. По мере комплектации к нему пристыковываются другие блоки и модули, поступающие из сборочных цехов.

Метод позволяет механизировать производство и существенно экономит время.

Этап 6. Спуск на воду

Корпус собранного лайнера проверяют на прочность и герметичность, только после этого судно можно спускать на воду. К распространенным устройствам для спуска относят наклонные стапели, слипы и различные доки.

С наклонного стапеля корабль сходит под силой собственного веса, скользя по полозьям.

Слип — механизированное сооружение, состоящее из горизонтальной и наклонной площадок. Лайнер поднимается и опускается на тележках по наклонным рельсам, скорость движения регулируется тяговыми лебедками.

Сухой док представляет собой котлован, отделенный от акватории затвором. Судно могут сразу строить в доке или вводить его туда на тележках. В камеру накачивается вода до уровня, совпадающего с внешним, затвор открывают, и корабль входит в акваторию.

Но лайнер, хотя и оказался на воде, еще не готов к плаванию.

Этап 7. Пуско-наладочные работы

На достроечную стадию оставляют минимальное количество работ. Необходимо установить последнее оборудование, отрегулировать приборы и механизмы. Теплоходу придают законченный вид, отделывают помещения, красят борта и палубы.

Судно доставляют к достроечной набережной — стенке завода, с которой можно провести на лайнер ток, сжатый воздух, газ. Здесь начинаются швартовные испытания корабля. Системы осушения, вентиляции, отопления проверяют на исправность в условиях, близких к эксплуатационным.

Если недостатков не обнаружено, теплоход ожидает последних, ходовых испытаний. Они проводятся государственной комиссией. На этой стадии определяются фактические характеристики лайнера, например, скорость хода и управляемость. Составляется акт приемки, и наконец судно может отправиться в первый рейс.

Круизные лайнеры России

На постройку корабля требуются десятки миллионов евро, и для российских судовладельцев это запредельные суммы. Новые лайнеры в РФ изготавливаются в ограниченном количестве. В СССР их тоже не строили, считая процесс экономически нецелесообразным; суда заказывали за рубежом по спецпроектам. В итоге сейчас круизный флот состоит в основном из теплоходов производства Германии, Австрии, Чехословакии, Венгрии. Гордостью парка считаются корабли проекта 302 и, а также Q-серии 056, 040, 065.

Не стоит думать, что советские суда устарели и неинтересны пассажирам. Наоборот! Лайнеры прошли масштабную модернизацию с акцентом на безопасность и комфорт пассажиров. Установлены современные системы навигации, заменены механизмы. Каюты перестроены в сторону расширения, в общественных зонах выполнены современные дизайнерские интерьеры. По уровню сервиса многие суда приравниваются к пятизвездочным отелям.

Например, теплоход «Генерал Лавриненков» предлагает гостям люксовые каюты с открывающимися окнами, индивидуальным санблоком, кондиционерами, сейфами и ТВ. Есть даже размещения с балконами.

На борту открыты бары, есть зоны со спортивными тренажерами, салон красоты, сауна. В промежутках между экскурсиями гости загорают на солнечной палубе, слушают живую музыку на концертах, берут танцевальные уроки.

Трехразовое питание в ресторане включает блюда европейской, русской кухни, а также вегетарианское и низкокалорийное меню.

На сайте «Донинтурфлота» можно посмотреть, как устроены другие круизные лайнеры. Мы предлагаем круизы класса премиум и комфорт для взыскательных туристов, которые не хотят компромиссов. В нашем путешествии вам будет удобно, вкусно и интересно — выбирайте круизы по Волге, Дону и другим популярным судоходным путям России.

Донинтурфлот Бонус

Донинтурфлот Бонус